Empowering Innovation with Generated Model for Virtual Silicon and DTCO

Hockchen, DigWise Technology Corp., and DipSci Technology Corp., 2023

摘要--本研究 探討 利用生成對抗網路( GAN)生成晶片製造過程中的晶圓級 WAT與 CP測試資料,並應用於相關的製程和設計協同優化( DTCO 。 生成的虛擬晶片 Virtual Silicon 資料包含元件的性能、物理電性特徵、晶圓製程參數分佈, 也 隱含晶圓層級的各特徵平坦度和缺陷等資訊。透過這種方法,跨領域的團隊能夠克服資料取得的障礙, 壓縮大量數據 同時保護資料的機密性,並具有在製程與晶片設計流程協同優化等新 EDA工具開發方面的巨大潛力 。

I 引言

為了在半導體市場上取得優勢, 晶片設計流程需 要提高生產效率、降低成本並保持品質。 近年來,我們已經不再僅著重於良率( yield),而是專注於生產力 productivity)。生產力包含了成本、價格、性能、良率和競爭力等各個方面的考量。因此,我們需要從設計餘量 design margin 、 時序簽核 timing sign-off 、 製程 配方、封裝測試 、 性能分箱策 略 binning strategy)),以及系統層面進行全方位的優化。

Fig. 1 Design-Technology Co-optimization (DTCO)

設計與技術協同優化(

DTCO 方法學 於 實體設計流程已經受到廣泛討論,旨在提高晶片的整體生產力和競爭力。如圖 Fig. 1 可類比為一個巨大的神經網絡系統優化 過程 。我們

關注推論( inference)的結果 的是生產力的優化,包括晶片監測、 WAT-CP-SLT測試、特徵關聯性分析、機器學習以及分群策略 與補償技術等。而在反向傳播 back-propagation優化中,我們需要關注的是設計與

製程 配方的優化,包括 晶片模型與實測數據校準 、 製程參數調教、以WAT實測數據為基礎的元件庫時序萃取、元件庫定制與優化、晶片內局域變異性回歸 OCV regression)、設計餘量和簽核策略優化等。

然而,取得和交換寶貴的測試數據往往困難,對產業技術的整體提升造成障礙。因此,本研究提出了一種創新的虛擬晶片技術,利用深度學習模型能夠快速準確地生成大量晶

片資料,同時反映晶圓製造過程中的參數分佈、缺陷和特徵。我們提出了一種基於 GAN的方法,利用小巧的 GAN模型訓練和封裝多維度的 WAT與 CP測試資料,以生成非常

真實具有多維特徵的虛擬晶片。這項技術有助於晶片設計和晶圓生產進行產品優化和製程改進,提高生產效率、降低成本,同時提升生產品質。

II 研究背景

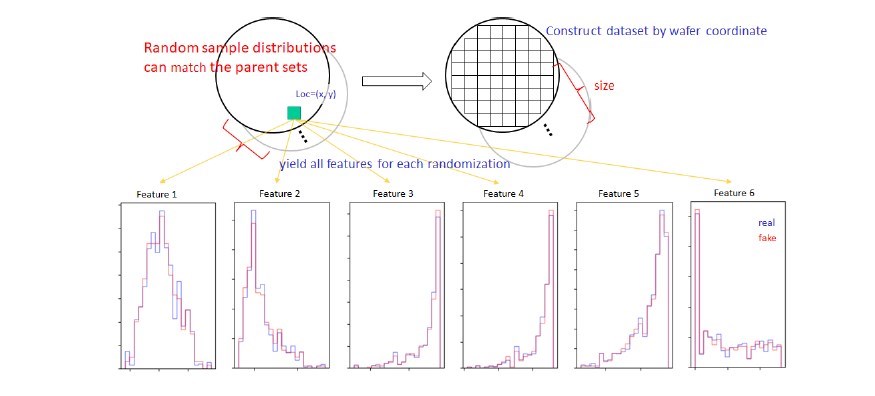

傳統的模型在建立時常將事件簡化為高斯分佈,卻忽略了真實晶片中各個物理量的分佈通常呈現偏態( skewed-normal)或對數正態分佈 log-normal)。同時,這些模型也經常忽略了向量在高維空間中的相互關聯性。如圖 Fig. 2所示,當擲骰子時,即使每個維度的特徵在單獨投影時符合母群體分佈,但在高維空間中組合起來的分佈可能會失去彼此之間的關聯性。

Fig. 2 特徵之間並非彼此獨立不相關

這樣的簡化假設在現實情況下可能無法準確捕捉到晶片製造過程中的各種特性和相互關係。因此,為了更好地模擬真實晶片的行為,需要考慮到非高斯分佈、偏態分佈或對數正態分佈的特徵,並且充分考慮高維空間中的相互關聯性

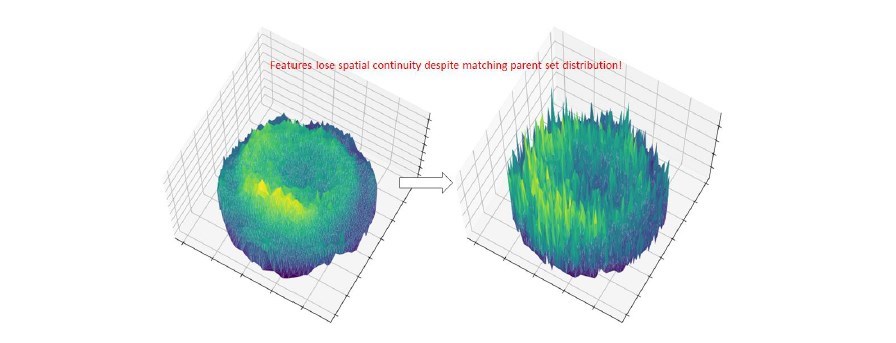

由於晶圓製造過程中的製程參數眾多,製程參數與晶圓或晶片級測試資料之間的關係變得非常複雜,傳統方法難以進行建模和分析。如圖 Fig. 3所示,即使我們完全了解晶片層級的特徵分佈和相互關係,如果缺少晶片的座標資訊, 數據於晶圓層級的分佈也將失去真實製程平坦度 process uniformity 的特徵。這是目前模擬分析建模中普遍存在的問題。事實上,特徵向量在高維空間中的分佈缺乏真實性,這導致量產數據與模擬數據之間存在巨大偏差。

Fig. 3 晶片 各物理特徵分佈於晶圓層級失去真實性

這偏差限制了我們對晶片製造過程的理解和模擬準確性,因此我們需要開發更先進的建模和分析方法,以充分考慮製程參數的複雜性和晶圓座標資訊的重要性。這將有助於更準確地模擬晶片的特性和製程,並提供更可靠的量產數據和模擬結果 。

現有文獻中已有相關的研究探討使用深度學習模型對晶片製造過程進行模擬與預測。

[1]和 [2]提出了一種基於深度卷積生成對抗網絡( DCGAN)的晶圓缺陷檢測方法。該方法通

過 DCGAN學習晶圓上的缺陷圖像分佈,並使用生成模型進行缺陷圖像的檢測和分類。

此外, ,[3]、 [4]、 [5]和 [6]等研究也展示了 GAN在製造領域中的其他應用潛力。

然而,我們的研究與現有

文獻存在不同之處。 我們成功實現了高度逼真的虛擬晶片資料

生成,並提出了一個基於 GAN模型的晶片與晶圓層級數據分析和協同優化平台。為了

更好地反映晶圓級製程中的變化,我們在構建訓練集時加入了更多的物理特徵。這樣的

改進能夠更準確地模擬晶片製造過程中的行為,並有助於進一步了解晶片特性之間的相

互作用。這將為晶片設計和製造帶來更準確的模擬工具,並有助於優化晶片性能和製程

控制 。

本研究也提供了一個綜合性的分析和優化平台,能夠更準確地模擬和預測晶片製造過程

中的各種參數和特徵 ,如圖 Fig. 4。這將有助於晶圓廠更好地理解和掌握製程控制,同

時提高生產效率和產品品質。我們的方法不僅具有高度的可靠性,還能夠促進跨領域團

隊之間的合作和知識共享。

Fig. 4 生成資料各維度的機率分佈與原母體樣本匹配

我們的研究在幾個方面取得了令人振奮的突破。首先,我們實現了高質量的晶片資料生

成,將數千萬筆多維數據封裝到一個小巧的 GAN模型中,提供更高效、更準確的晶片製

造模擬和分析工具。其次,我們擴展了現有的研究範疇,提供新的思路和方向,強調模

型的簡便性和實用性,為 晶片實體設計領域帶來了新的洞察和解決方案 。

III 系統架構

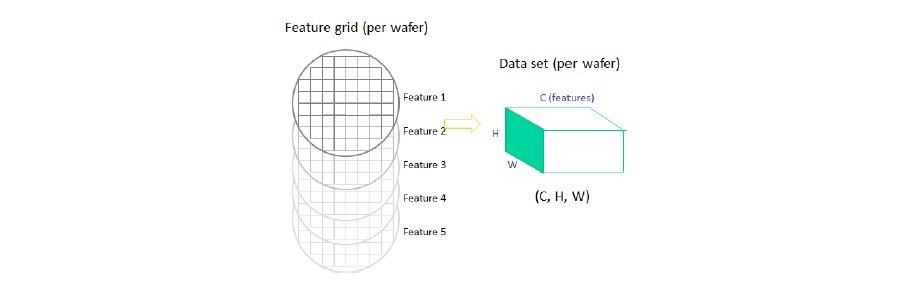

本研究利用

GAN模型對晶片製造過程中的大量多維資料進行建模,捕捉製造過程中的缺陷和參數的均勻一致性特徵。首先,我們將原始多維資料轉換為二維影像,並設定多

個特徵維度 (參數 C),參見圖 Fig. 5。參數 C的大小與網路大小相關,且訓練時間呈非線

性增長。在個人電腦 CPU運算為基礎的設備上,建議特徵維度 C選擇在 10至 18之間 。

Fig. 5 晶圓級多維度訓練資料集轉換與整合

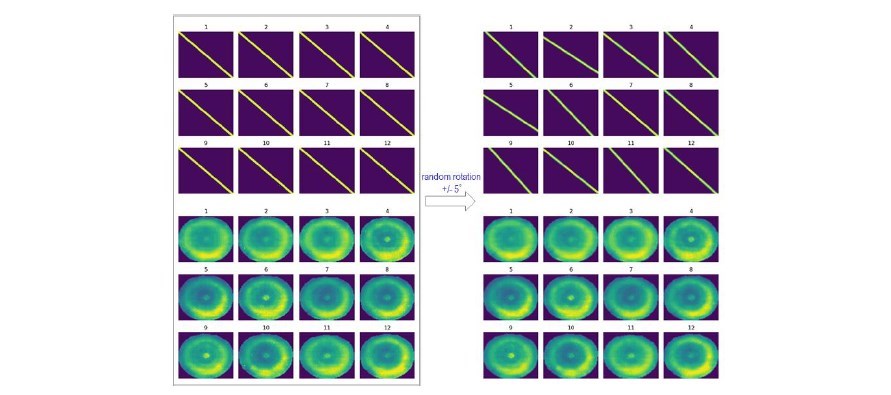

我們進一步使用微小角度旋轉變換擴增了訓練集,以模擬晶圓製造過程中可能出現的旋

轉缺陷和製程參數分佈,如圖 Fig. 6所示。這種方法使我們能夠準確地捕捉晶片製造過

程中的關鍵特徵,從而提高了模型的訓練效果。

Fig. 6 以小角度旋轉變換擴增訓練資料集

我們利用卷積神經網絡(CNN)搭建了一個生成對抗網絡 GAN)模型,如圖 Fig. 7所

示,用於生成具有多種製程特徵 同時包含可能 缺陷的晶片資料。該模型的生成器部分包

含多個卷積層和 Tanh運算層,用於生成晶片圖像。同時,鑑別器部分也包含多個卷積

層和 Sigmoid運算層,用於區分真實晶片和生成的晶片。這些設計組件共同協作,以實

現生成高質量晶片資料的目標 。

Fig. 7 GAN 模型

在模型訓練中,我們使用梯度下降優化算法來最小化生成晶片和真實晶片之間的差異。

為了增加模型的穩定性,我們採用了一些技巧,包括批次正規化和 LeakyReLU激活函

數。透過約數百次的迭代,我們的 GAN模型能夠生成高度逼真的晶片資料,包括晶片所

在的位置、晶圓層級的物理特徵平坦度,以及晶圓製程中的缺陷。這些訓練所得的結果

為晶片製造過程的模擬和分析提供了可靠的 數據基礎 。

IV 實驗結果與協同優化平台

本章節將展示使用GAN模型生成的晶片資料並進行詳細分析,同時建立設計與製程協

同優化 (DTCO)的流程與平台。我們的數據集 包含約 1,200萬筆晶片數據,排除 3σ離群值

和缺失的晶片數據,並特意保留了具有製程平坦性缺陷的晶片作為 GAN模型的訓練集。

除了進行資料視覺化外,我們還使用了定量指標來評估生成的晶片資料的質量。例如,

我們使用 Jensen-Shannon Divergence比較生成的晶片資料與真實晶片資料之間 機率分

的分佈 相似度 ,並使用 KDE指標來衡量各特徵 機率分佈 之間的數值差異 以 確保我們對

生成晶片資料的可靠性和準確性 。

為了保護晶片技術和晶圓製程資料的機密性,我們將本研究結果的圖表

數值 正規化 至 0到 1之間 。 包括晶片座標軸 數據 維度為 12維 。 實驗結果表明, GAN模型生成的晶片數

據 兩兩特徵之間散佈圖 與真實晶片數據非常相似 包括在前期的製程調整過程與變異性

都有學習到 如 圖 Fig. 8。

Fig. 8 生成數據與真實數據的特徵散佈圖

進行Jensen Shannon散度指標分析後,我們發現模型生成的虛擬晶片數據在各維度的

機率分佈與真實數據相似性高,範圍介於 0.98~1.0之間,同時對於不自然的異常資料集

數據也表現出優秀的抗躁效果和泛化能力,具體結果見 圖 Fig. 9。

Fig. 9 生成數據與真實數據各特徵的機率分佈

此外,在高維空間中,任意兩 特徵之間 或更高維度 的組合也保持了與原母體樣本空間的

關聯性, 如 圖 Fig. 10。

Fig. 10 生成資料在高維空間的組合仍需保持原母體樣本空間的關聯性

為提升生成模型品質,我們可以 選擇性地省略一些在實際量產中不重要的參數,以避免

模型學習到早期階段製程參數調整過程的異常值。 相較於傳統方法對真實數據的分析,

GAN模型能夠更有效地學習晶片製造過程中的非線性關係和特徵表示,捕捉微小細節並

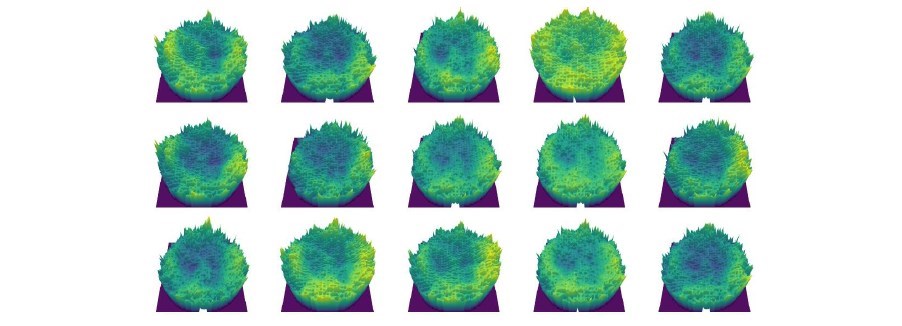

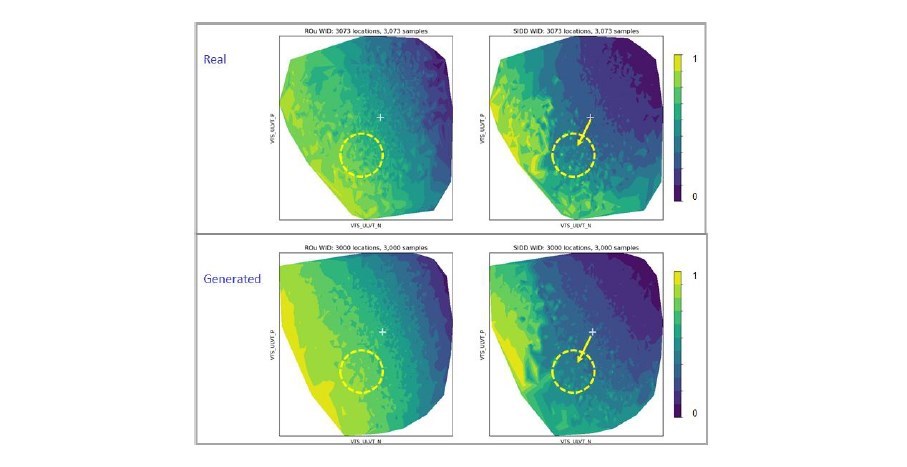

更好地擬合真實數據分布。進一步的分析顯示, GAN模型能夠學習並捕捉晶片製造過程

中的參數分佈和平坦一致性 uniformity 等細節信息,並實現更高的準確率和更低的誤

差率, 如圖 Fig. 11。

Fig. 11 Feature Uniformity of Generated Wafer Data

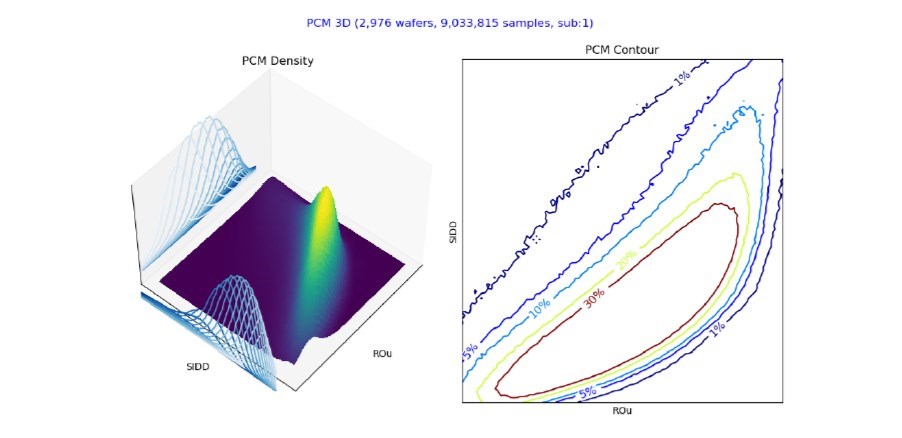

圖Fig. 12展示了基於生成的大量 虛擬 晶片數據的良率和設計餘量妥協空間,為未來的設

計配方和產能優化提供了具體指導方針。 圖 Fig. 13則展示了一般量產階段二維數據分箱

策略( Binning Strategy)的輔助應用,使我們能夠更有效率地進行產品優化、提高產能

並降低成本,同時透過系統策略保持品質的穩定性、可靠性和競爭力。

Fig. 12 多維度特徵的機率密度分佈

Fig. 13 Two-Dimensional Binning Strategy

Fig. 14 Process Recipe Optimization

Fig. 14展示了一個 結合以 WAT NP製程參數 為座標基底 CP性能與功耗 數據為Z軸的跨

維度特徵輪廓的應用。 揭示了在虛擬晶片數據的幫助下,製程和晶片設計人員可以在不

同設計目標之間找到平衡點,實現優化的製程和性能。 通過跨資料維度和關聯性分析,

例如使用晶圓層級的製程參數作為基底,我們可以有效地提供在提升晶片性能的同時保

持相同體質(例如 SIDD與 RO頻率 )的具體製程調整策略和指導方針。

Fig. 15 Cross-probing between CP and WAT

GAN模型生成的跨維度數據關聯性為 DTCO的實踐提供了令人振奮的應用 。 我們觀察到

晶圓層級的製程參數(例如 N-MOS和 P-MOS的臨界電壓 VT)與晶片層級的速度 Fmax和漏電流(SIDD)之間存在相關性,如圖 Fig. 15所示。 NP VT製程 參數 的變異性呈現負

斜率係數和截距。通過跨資料維度的關聯性分析和資料互動,我們能夠更有效地在目標

能效和製程配方之間找到妥協和優化的方向 。

我們對生成的虛擬晶片資料進行了一系列 DTCO實際應用的測試,涵蓋了製程參數分佈

與均勻一致性、晶圓表面缺陷、妥協製程參數與設計餘量、預測晶片性能、優化產能與

性能 分 箱 策略等方面的應用。實驗結果驗證了 GAN模型生成的 虛擬 晶片資料在開發

DTCO相關領域的新 EDA工具方面具有良好的應用潛力。

V 結論

本研究首先介紹了以GAN實做晶片與晶圓測試數據建模,以及晶片虛擬化在機密資訊

封裝、壓縮與跨領域交付等方面的應用。隨後,展示了虛擬晶片數據在 DTCO中的應用

以及相關的設計與製程協同優化方案。研究結果顯示,這種方法能夠幫助製程與晶片設

計人員生成更真實的設計示例,優化整體產能並實現更好的能效比設計 。

然而,GAN也面臨著一些挑戰,如生成器和鑑別器結構的選擇、高維度和複雜數據的處

理方法,以及大量的時間和計算資源需求。為了更好地將數據轉換為可訓練的模型,我

們採用了將多維資料轉換為具有多個特徵厚度的二維影像的方法,同時在訓練集中模擬

了晶圓製造 過程中可能存在的旋轉缺陷和製程參數分佈變異。研究結果顯示,所提出的

方法能有效協助晶片設計和晶圓生產進行產品優化和製程改進,提高生產效率、降低成

本同時提升生產品質,為晶片協同優化的模擬和分析開闢了新的道路。

總的來說,我們認為生成模型(Generated Model)包括但不限於 GAN 在新的 EDA工具

開發領域中具有巨大的應用潛力。透過使用生成模型,能夠提供晶圓廠製程配方明確的

指引,降低晶片測試成本並提升產品品質,同時促進晶片設計和製程技術的協同優化和

跨領域合作。然而,這需要進一步的研究和發展,以克服現有的挑 戰和限制。我們期待

未來會有更多的研究人員關注這個問題並提出更多創新的解決方案,並為實現更高效、

更準確的晶片協同優化方法提供了堅實的基礎。

Reference

[1] WANG, Junliang, et al. AdaBalGAN: An improved generative adversarial network with imbalanced learning for wafer defective pattern recognition. IEEE Transactions on Semiconductor Manufacturing, 2019, 32.3: 310-319.

[2] HU, Guanghua, et al. Unsupervised fabric defect detection based on a deep convolutional generative adversarial network. Textile Research Journal, 2020, 90.3-4: 247-270.

[3] KUSIAK, Andrew. Convolutional and generative adversarial neural networks in manufacturing. International Journal of Production Research, 2020, 58.5: 1594-1604.

[4] SINGH, Rajhans, et al. Generative adversarial networks for synthetic defect generation in assembly and test manufacturing. In: 2020 31st Annual SEMI Advanced Semiconductor Manufacturing Conference (ASMC). IEEE, 2020. p. 1-5.

[5] HERTLEIN, Nathan, et al. Generative adversarial network for early-stage design flexibility in topology optimization for additive manufacturing. Journal of Manufacturing Systems, 2021, 59: 675-685.

[6] QIN, Jing, et al. A novel temporal generative adversarial network for electrocardiography anomaly detection. Artificial Intelligence in Medicine, 2023, 102489.